Фанера — это один из наиболее распространенных и полезных строительных материалов. Она состоит из нескольких тонких слоев древесного вещества, склеенных вместе при помощи специального клея. Материал обладает отличными прочностными свойствами, легкостью и удобством в использовании.

Производство фанеры осуществляется несколькими этапами. Первым этапом является подготовка древесины. Для изготовления фанеры используют такие породы дерева, как береза, сосна или лиственница. Древесина подвергается специальной обработке, включающей сушку и удаление коры и других посторонних примесей. Затем древесина разбивается на лущеные ленты, которые становятся основой для изготовления слоев фанеры.

Второй этап производства — это склейка слоев. Для этого применяется специальный клей, который наносится на поверхность каждого слоя древесины. Слои аккуратно уложены друг на друга и подвергаются давлению при помощи пресса. Давление и высокая температура способствуют полноценной склейке слоев и образованию прочного материала.

Третий этап — это подготовка и отделка панелей. Полученная после склейки фанера подвергается обработке специальными станками, которые придают ей гладкую поверхность и нужные размеры. Затем панели фанеры режутся на стандартные размеры и разделяются на листы, готовые к использованию.

Для производства фанеры используется разнообразное технологическое оборудование, включающее клеевые аппараты, линии по производству щитовых материалов, станки для нарезки лент и отделки поверхности, прессы для склеивания слоев и другие инструменты. Благодаря использованию современного оборудования, процесс производства фанеры становится более эффективным и высококачественным.

Как производят фанеру?

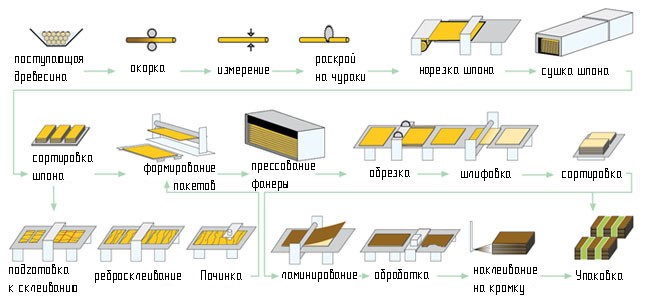

Производство фанеры проходит несколько этапов, каждый из которых важен для получения высококачественного материала:

- Подготовка древесины. Сначала древесина из пиломатериалов проходит специальную обработку. Она сортируется по размеру, осуществляется удаление сучков и других дефектов. Затем древесина просушивается в специальных камерах до определенной влажности.

- Формовка шпона. После подготовки древесины, она подвергается формовке. Пиломатериалы распиливаются на тонкие листы, которые называют шпоном. Каждый шпон должен быть одинаковой толщины и иметь гладкую поверхность.

- Склеивание слоев. После того, как шпон готов, он склеивается в несколько слоев при помощи специальной клеевой смолы. Каждый слой шпона размещается перпендикулярно предыдущему, что придает фанере высокую прочность и устойчивость.

- Прессование фанеры. Склеенные слои шпона помещают в гидравлический пресс, где они подвергаются сильному давлению и высокой температуре. Это позволяет клеевой смоле полимеризоваться и сделать материал прочным и устойчивым к воздействию влаги и других факторов.

- Обработка поверхностей. Завершающий этап производства – обработка поверхностей фанеры. Она может быть окрашена, пропитана специальными составами для защиты от влаги, огня и других вредных воздействий.

Процесс производства фанеры требует использования специализированного технологического оборудования, такого как ленточнопильные станки, прессовочные машины, обработочные станки. Комбинация тщательно подобранных материалов и использование современных технологий позволяют создавать высококачественную продукцию, которая широко применяется в строительстве, мебельной и автомобильной промышленности.

Основные этапы производства

Процесс производства фанеры включает в себя несколько основных этапов:

1. Подготовительный этап: на этом этапе проводится отбор леса для получения древесины, которая будет использоваться в производстве фанеры. Здесь осуществляются работы по разрубке и заготовке древесины.

2. Сушка древесины: после заготовки древесины она подвергается специальному процессу сушки. Это необходимо для удаления излишней влаги и снижения влажности древесины до определенного уровня.

3. Сортировка древесины: после сушки древесина сортируется по качеству и размерам. Здесь проводится проверка древесины на наличие дефектов, таких как трещины или гниль.

4. Склеивание: на данном этапе происходит склеивание отдельных слоев древесины при помощи клея и прессования. Это позволяет получить лист фанеры с заданными характеристиками прочности и устойчивости к влаге.

5. Обработка: после склеивания фанера обрабатывается для получения гладкой поверхности. Здесь проводятся шлифование и фрезерование, при необходимости – окрашивание или ламинирование.

6. Раскрой: на последнем этапе фанера раскраивается на отдельные листы нужных размеров и форм. Это может быть выполнено вручную или с использованием специального оборудования.

В результате всех этих этапов получается готовая продукция – фанера, которая широко используется в строительстве, мебельном производстве и других отраслях.

Разделение древесины

Процесс производства фанерной заготовки начинается с разделения древесины на пластины, которые будут служить основой для последующей склейки.

В зависимости от типа древесины и требуемого качества фанеры, разделение может осуществляться разными способами:

- На пиление. В этом случае древесину разрезают на пластины с помощью пилы или цепной пилорамы. Этот способ позволяет получить пластины различной толщины и формы.

- На шпальцевание. Шпальцевание – это способ разделения древесины на пластины путем фрезерования шипов и пазов. Такие пластины имеют точные геометрические размеры и отличаются высокой прочностью соединения.

- На очистку (обделку). Этот способ применяется для удаления поверхностных дефектов древесины, таких как сучки, трещины или завалы. После очистки древесина может быть использована для получения качественной фанеры.

- На фугование. Фугование древесины позволяет придать ей определенную форму или размер. С помощью фуговки можно получить пластины одинаковой толщины и ровной поверхности.

После разделения древесины на пластины они проходят этап сушки для удаления излишней влаги. Затем пластины готовы к склейке, которая является следующим этапом производства фанеры.

Склеивание слоев

Процесс склеивания слоев фанеры начинается с выбора качественной древесины, которая после сушки проходит специальную обработку. Затем листы древесины распределяются на равные группы по размерам и качеству. Каждая группа слоев проходит предварительное очищение от возможных загрязнений и повреждений.

Далее, подготовленные слои предварительно сушат и наносят клей. Для склеивания слоев фанеры чаще всего используют фенолформальдегидные клеи, которые обладают высокой прочностью и влагостойкостью. Важно отметить, что использование экологически безопасных клеев является приоритетом для производителей фанеры.

После нанесения клея, слои древесины выравнивают и компрессуют. Компрессия происходит при помощи гидравлических прессов, которые оказывают давление на слои фанеры. Этот процесс позволяет обеспечить плотное и качественное склеивание слоев.

После окончания процесса склеивания, полученное многослойное полотно проходит дополнительные этапы обработки, такие как обрезка кромок и шлифовка. Затем фанера готова к использованию в различных отраслях промышленности, строительстве и мебельном производстве.

Прессование

Прессование происходит в специальных прессах с гидравлическим приводом. Они оснащены подогреваемыми плитами, которые активируют адгезивные свойства клея и способствуют его проникновению в структуру древесины.

Прессование происходит в несколько этапов. Сначала клеевой состав наносится на одну сторону каждого слоя фанеры. Затем слои смазываются и укладываются друг на друга под контролем специальных устройств.

После этого фанерный лист помещается в пресс, где под воздействием высокого давления и температуры слои слипаются в единое целое. Прессование длится от нескольких минут до нескольких часов в зависимости от типа клея и требований к конечному качеству фанеры.

После прессования фанерный лист проходит дополнительные процессы, такие как шлифовка и отрезка на нужные размеры. Затем он готов для использования в различных сферах промышленности, строительства и дизайна.

Технологическое оборудование

- Рубильные машины: Используются для обрезки краев древесных листов и фанерных пакетов. Обычно это механические прессы, оснащенные режущими ножами.

- Формовочные машины: Применяются для формования листовой фанеры. Формовочные машины оснащены нагревательными элементами, которые помогают придать листам нужную форму и изгиб.

- Прессовочные машины: Используются для сращивания слоев фанеры при помощи клея. Прессовочные машины применяют высокое давление и температуру, чтобы клей полностью проник в структуру фанеры и обеспечил надежное соединение.

- Шлифовальные машины: Необходимы для обработки и шлифовки фанерных панелей. Шлифовальные машины оснащены абразивными кругами и помогают получить гладкую и ровную поверхность фанеры.

- Резцовые машины: Используются для нарезки фанерных панелей по нужным размерам. Резцовые машины оснащены острыми режущими инструментами, которые позволяют точно и чисто отрезать фанеру по заданным параметрам.

- Сушильные камеры: Применяются для сушки фанерных панелей после приклеивания. Сушильные камеры обеспечивают оптимальные условия для удаления излишков влаги и обеспечивают стабильность размеров и свойств фанеры.

Это лишь некоторые примеры технологического оборудования, которое используется на разных этапах производства фанеры. Каждое оборудование выполняет свои специфические функции, и в совокупности они обеспечивают высокое качество фанеры, достигаемое в современных производственных условиях.

Резцовые станки

Резцовые станки обычно оснащены системой автоматической загрузки и скалывания заготовок. Процесс работы заключается в том, что плитные заготовки подаются на стол станка, где они фиксируются специальными креплениями. Затем, резец станка совершает движение вдоль заданного контура, обрабатывая заготовку и вырезая необходимую форму.

Одним из преимуществ резцовых станков является высокая точность обработки и возможность получения сложных геометрических форм. Благодаря тому, что станки оснащены автоматическим управлением, они могут выполнять множество операций без участия человека, что повышает производительность и качество фанеры.

Процесс работы на резцовых станках должен осуществляться с соблюдением безопасности. Операторы должны соблюдать правила эксплуатации и использовать специальные средства защиты, такие как защитные очки и наушники.

Технология производства фанеры с использованием резцовых станков дает возможность быстро и качественно создавать различные элементы мебели, строительных конструкций и других изделий из древесно-плитных материалов. Резцовые станки играют важную роль в процессе производства фанеры, обеспечивая точность и скорость обработки заготовок.

| Преимущества резцовых станков: |

|---|

| 1. Высокая точность обработки |

| 2. Возможность работы с сложными геометрическими формами |

| 3. Автоматизированное управление |

Вопрос-ответ:

Как производят фанеру?

Процесс производства фанеры начинается с обработки древесины, которая проходит через несколько этапов: калибровку, обрубку, окорку и сушку. Затем древесина делится на листы нужной толщины, которые соединяются клеем и прессуются под давлением. После этого фанера проходит шлифовку, калибровку и отделку за счет нанесения специального покрытия.

Какие этапы производства фанеры?

Производство фанеры включает несколько основных этапов. Вначале проводится обработка древесины — калибровка, обрубка, окорка и сушка. Затем древесина делится на листы нужной толщины и соединяется клеем. После этого листы прессуются под давлением. После сшивки и прессования фанера проходит шлифовку, калибровку и отделку покрытием.

На каком технологическом оборудовании производится фанера?

Производство фанеры требует использования различного технологического оборудования. К нему относятся: станки для обработки древесины, включая станки для калибровки, обрубки, окорки и сушки; станки для распиливания древесины на листы нужной толщины; пресс для склеивания листов; станки для шлифовки и калибровки фанеры; а также оборудование для нанесения покрытия.

Каким образом соединяются листы фанеры?

Соединение листов фанеры осуществляется с помощью специального клея. Листы размещают в прессе и наносят на них клей. Затем листы прессуются под давлением в течение определенного времени, чтобы клей схватился. Это создает прочное соединение между листами фанеры.

Как происходит отделка фанеры?

Отделка фанеры проводится путем нанесения специального покрытия на ее поверхность. Это может быть лак, краска или специальные составы, предназначенные для защиты фанеры от внешних воздействий и придания ей дополнительной прочности. Покрытие наносится на фанеру с помощью специального оборудования, например, краскопульта или ручной кисти.